Descripción

¿Tus laminados, etiquetas o uniones adhesivas muestran desprendimientos irregulares entre lotes y no logras aislar si la causa está en el material, el proceso o el almacenamiento?

La norma ASTM D6862 establece un método comparativo para determinar la resistencia al pelado a 90° en uniones adhesivas formadas por un adherente rígido y otro flexible. El procedimiento sitúa la medición en un entorno controlado —preparación estandarizada de las probetas, geometría definida y condiciones de ensayo especificadas— con el fin de obtener resultados consistentes y comparables entre materiales, formulaciones o lotes de producción.

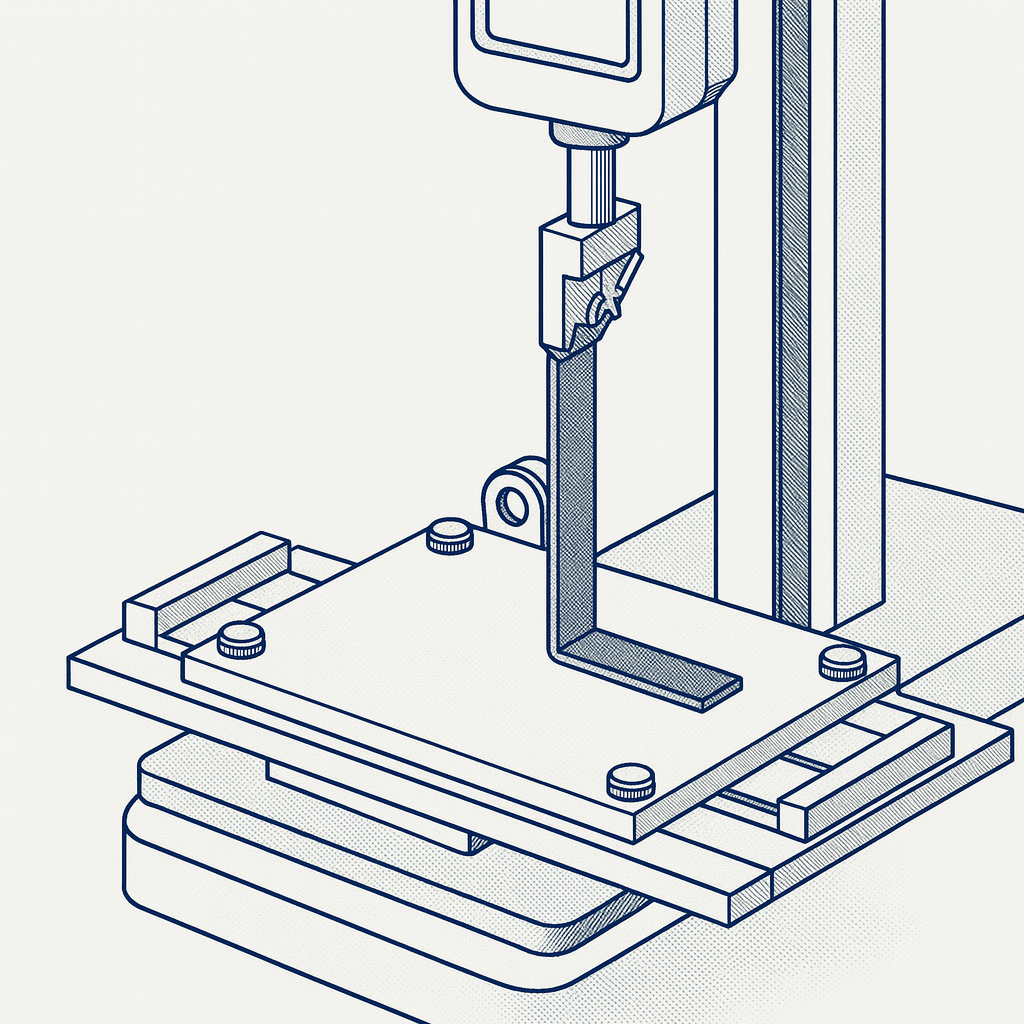

El resultado del ensayo se expresa como la carga media por unidad de ancho necesaria para provocar el pelado a 90°. Esa salida se obtiene a partir del registro fuerza‑desplazamiento y de un tramo de medición definido, mientras un dispositivo de ensayo mantiene el ángulo de 90° de forma estable para que la separación ocurra en la unión adhesiva y no por flexión del sustrato. La combinación de geometría controlada y cálculo sobre registro permite caracterizar la respuesta de pelado de manera reproducible.

El alcance aclara que el espesor de los adherentes influye en los valores reportados. Por ello, la especificación del producto o del proyecto debe fijar los espesores con los que se ensaya; en ausencia de tal especificación, se toman como referencias 0,60 mm para el flexible y 1,60 mm para el rígido, siendo habitual emplear materiales flexibles como telas pesadas. Para que las comparaciones entre adhesivos o tratamientos sean válidas, la construcción de la probeta y las condiciones de prueba deben mantenerse idénticas.

La norma adopta el Sistema Internacional de Unidades como referencia principal para el reporte. También recuerda que la seguridad, la salud, el ambiente y el cumplimiento regulatorio durante la preparación y ejecución del ensayo son responsabilidad de quien aplica el método, ya sea usuario o laboratorio.

Definiciones clave (Terminology / glosario unificado)

En D6862, la resistencia al pelado a 90° se entiende como la carga media por unidad de ancho necesaria para separar los adherentes cuando la geometría del ensayo se mantiene estrictamente en 90°. Este valor no se toma de una lectura puntual: se calcula a partir del registro fuerza–desplazamiento, promediando sobre un tramo mínimo de 76 mm y excluyendo los primeros 25 mm del recorrido, donde el sistema se estabiliza. El resultado se informa en kN/m, con equivalencias imperiales solo como referencia informativa.

El pelado a 90° requiere una geometría controlada. Para lograrlo, el dispositivo de prueba sincroniza el avance horizontal de una plataforma con el movimiento vertical de la cruceta, de modo que el ángulo se mantenga fijo durante toda la medición. La máquina opera en modo CRE (velocidad de extensión constante) y registra la curva de ensayo en tiempo real. Las mordazas autoalineables sujetan el adherente flexible (normalmente sobre un frente de 25 mm) y la línea de carga se hace pasar por el eje del conjunto para evitar excentricidades.

La norma trabaja con un ensamble rígido/flexible. El espesor de los adherentes afecta el resultado; por eso los espesores deben estar definidos en la especificación del producto o del proyecto. Si no existe tal definición, se adoptan como referencia 0,60 mm para el flexible y 1,60 mm para el rígido. Materiales como telas pesadas suelen emplearse como adherente flexible en configuraciones comparativas.

Para que los resultados sean comparables entre adhesivos, tratamientos o lotes, la construcción de la probeta y las condiciones de prueba deben mantenerse idénticas. En el plano metrológico, la interpretación de la precisión sigue la práctica habitual de r/R en ensayos interlaboratorio (repetibilidad y reproducibilidad) y el uso de límites basados en la desviación estándar; el sesgo no se declara al no existir un material de referencia universal para este tipo de uniones.

El Sistema Internacional de Unidades es el marco de reporte principal. La norma también recuerda que la seguridad, salud y cumplimiento durante la preparación y ejecución del ensayo son responsabilidad del usuario o laboratorio que lo aplica.

Beneficios del ensayo (Significance and Use)

El ensayo de pelado a 90° según ASTM D6862 ofrece una medición objetiva y repetible de la adherencia en uniones rígido/flexible. Al fijar la geometría del pelado y las condiciones de prueba, convierte la “sensación” de anclaje en un valor comparable que puede evolucionar en el tiempo y entre lotes. Esto habilita decisiones más rápidas en compras técnicas, control de calidad e ingeniería de procesos.

Para aceptación y control de calidad, el método funciona como una línea base común entre proveedor y usuario. Permite verificar si un adhesivo cumple especificaciones, comparar formulaciones o validar cambios de proceso (preparación de superficie, presión, temperatura, tiempos de curado o de espera). Al mantener constante la construcción de la probeta y las condiciones de prueba, la variación observada se atribuye con mayor confianza al producto o al proceso y no a la forma de medir.

En desarrollo de producto, el ensayo ayuda a explorar combinaciones de sustratos y adhesivos, optimizar apilamientos de laminados y estudiar la sensibilidad del sistema frente a humedad, temperatura o envejecimiento. El registro continuo fuerza–desplazamiento aporta pistas sobre estabilidad del pelado y modo de separación, útiles para diagnosticar fallas y orientar ajustes de formulación o de preparación de superficie.

Desde la gestión de riesgos y garantía de calidad, D6862 favorece la trazabilidad: el resultado se informa con unidades claras y acompañado de la información mínima del ensayo (materiales, preparación, condiciones y cálculo). Esto facilita auditorías internas y externas, y la integración con sistemas de calidad como ISO/IEC 17025 sin prometer resultados, solo evidenciando competencia metrológica y documentación ordenada.

Finalmente, el método reduce discusiones entre áreas (producción, calidad, compras) al establecer un lenguaje técnico común. Con datos consistentes, es más sencillo detectar tendencias, activar acciones correctivas y justificar cambios ante clientes o entes reguladores.

Industrias beneficiadas

El ensayo de pelado a 90° es especialmente útil cuando la unión combina un sustrato rígido con otro flexible y el modo de separación en servicio se parece a un levantamiento progresivo del borde. En empaque y conversión, ayuda a comparar la adherencia de etiquetas y cintas sobre superficies rígidas —vidrio, acero, plásticos— y a validar cambios de formulación, recubrimientos o tratamientos de superficie sin depender de percepciones subjetivas. Para etiquetas y cintas autoadheribles (PSA), proporciona un lenguaje común entre proveedor y usuario al momento de aceptar lotes, homologar materiales o resolver reclamos por desprendimientos.

En electrónica y electrodomésticos, el ensayo permite evaluar la fijación de films, espumas y láminas —por ejemplo, blindajes EMI, láminas decorativas o aislantes— a chasis metálicos o polímeros rígidos. La curva fuerza–desplazamiento revela inestabilidades, picos o escalones que suelen anticipar problemas de durabilidad, ruido (buzz/rattle) o compatibilidad con recubrimientos. En automotriz y transporte, se utiliza para comparar cintas de montaje, fieltros NVH, guarniciones y emblemas adheridos a carrocerías pintadas o componentes rígidos, integrando el control de cambios de pintura, primers y tratamientos anticorrosivos.

El sector de construcción y HVAC lo aprovecha para validar cintas de aluminio, barreras de vapor y membranas adheridas a paneles o ductos, donde el desprendimiento comienza casi siempre en un borde y se propaga con un ángulo cercano a 90°. En señalización y gráfica, sirve para seleccionar vinilos y laminados sobre tableros rígidos (acrílico, aluminio compuesto), verificando tanto la adherencia inicial como su estabilidad tras exposición ambiental o limpieza.

En salud y dispositivos médicos, resulta práctico para etiquetas en frascos, cartuchos y equipos, así como para cierres de bandejas o blísters que sellan láminas flexibles a sustratos rígidos. La lectura de pelado a 90° ayuda a mantener la consistencia en procesos con altas exigencias de trazabilidad, siempre diferenciándola de métodos orientados a piel o tejidos, que requieren protocolos específicos. En energía y baterías, apoya la evaluación de espumas térmicas, films y cintas de sujeción fijadas a disipadores o bastidores rígidos, donde el modo de falla por pelado puede comprometer integridad, ruido o disipación de calor.

Más allá del sector, el valor se concentra en tres frentes: selección de materiales (comparaciones justas entre opciones), control de calidad (lotes consistentes con criterios objetivos) y mejora de procesos (diagnóstico de variaciones por superficie, limpieza, curado o ambiente). Con datos comparables y reportes claros, diferentes áreas —compras, calidad, ingeniería y producción— evitan discusiones circulares y focalizan las acciones correctivas donde realmente importan.

Materiales a los que aplica / especímenes

Este método es idóneo cuando la unión adhesiva combina un sustrato rígido con otro flexible y el modo de solicitación esperado en servicio se asemeja a un pelado controlado desde un borde. El adherente rígido suele ser metal, vidrio o plástico estructural; el flexible, filmes, telas o laminados que puedan plegarse sin fallar. Cuando la especificación del producto no define espesores, se emplean como referencia 0,60 mm para el flexible y 1,60 mm para el rígido; materiales como telas pesadas han demostrado buen desempeño como adherente flexible en configuraciones comparativas.

Los especímenes se fabrican siguiendo las recomendaciones del fabricante del adhesivo o la especificación interna del producto: preparación de superficies, aplicación, armado, curado y, cuando aplique, postratamientos. El ensayo se realiza sobre paneles o tiras laminadas de los cuales se obtiene un extremo libre del adherente flexible para su sujeción en la máquina. El ancho de probeta no está fijado por la norma: se acuerda entre las partes, siempre que el sistema de sujeción y el dispositivo de 90° cubran uniformemente el ancho útil. Las mordazas deben apresar un frente de 25 mm del extremo flexible y la línea de carga debe estar centrada para evitar solicitaciones excéntricas.

Para comparaciones confiables entre adhesivos, tratamientos o lotes, la construcción de la probeta —materiales, espesor de película, orden de capas— y las condiciones de prueba deben mantenerse idénticas. Es habitual ensayar series por condición de envejecimiento o maduración del ensamble (por ejemplo, lecturas a 4 h, 24 h, 7 d y 14 d), con al menos cuatro probetas por condición, de modo que el promedio represente el comportamiento del sistema y no variaciones puntuales de fabricación. Si durante el montaje se observa flexión del respaldo del adherente rígido, conviene rediseñar la probeta para aumentar su rigidez y evitar que la deformación contamine la lectura de pelado.

El registro continuo fuerza–desplazamiento, propio del método, es parte del “especimen extendido”: además de la geometría y los materiales, su calidad depende de una sujeción estable, un alineamiento correcto y una velocidad de cruceta adecuada. Estas condiciones deben documentarse junto con la identidad de materiales y el historial de preparación para que el resultado sea trazable y útil en decisiones técnicas.

Ventajas y limitaciones técnicas

El ensayo de pelado a 90° ofrece una lectura directa y reproducible del comportamiento de una unión rígido/flexible cuando la separación se inicia en un borde y progresa con ángulo controlado. La principal fortaleza del método está en su geometría estable: el dispositivo mantiene el ángulo de 90° durante toda la prueba, de modo que las variaciones del resultado reflejan la unión adhesiva y no cambios del ángulo. A esto se suma el registro continuo fuerza–desplazamiento, que no solo entrega un valor medio de pelado, sino también la “firma” del despegue: mesetas estables, picos, serruchado por stick‑slip o escalones asociados a interfaces o capas.

En operación cotidiana, el método se adapta bien al control de calidad y a la comparación entre lotes porque el resultado se expresa como carga media por unidad de ancho con unidades claras (kN/m) y un procedimiento de cálculo definido: promediar sobre un tramo mínimo de 76 mm y excluir los primeros 25 mm del recorrido para evitar la zona de acomodación. La velocidad por defecto de 254 mm/min es compatible con la mayoría de máquinas de tracción y, por acuerdo, pueden emplearse otras velocidades cuando la especificación del producto lo exija. El rango operativo de 12–250 mm/min y la exigencia de máquinas en modo CRE facilitan la repetibilidad entre laboratorios con equipamiento estándar.

Ahora, las limitaciones importan. Este método no sustituye ensayos con otra geometría (por ejemplo, pelado a 180° o T‑peel): si la aplicación real se despega de otra forma, la medición a 90° no es representativa. La construcción de la probeta influye de forma decisiva: el espesor de los adherentes modifica el resultado, por lo que debe fijarse en la especificación; en ausencia de ella, se usan referencias habituales (0,60 mm flexible y 1,60 mm rígido). El ancho de la probeta se define por acuerdo entre las partes, pero siempre debe garantizarse que mordazas y dispositivo apliquen la carga uniformemente a lo largo del ancho útil. Si el respaldo rígido flexiona, la lectura se contamina; en ese caso, conviene rediseñar la rigidez del conjunto antes de comparar adhesivos.

En cuanto a la precisión, la norma documenta resultados interlaboratorio que muestran cómo r (repetibilidad) y R (reproducibilidad) dependen del sistema de materiales y de la velocidad de ensayo; por ello, comparar datos medidos a 25 mm/min frente a 250 mm/min puede no ser válido sin un análisis explícito. El sesgo no se declara por falta de un material de referencia universal; así, el valor comparativo del método surge de mantener idénticas la construcción de probeta y las condiciones de prueba cuando se hacen comparaciones entre formulaciones, tratamientos o lotes.

En síntesis: cuando se respeta la geometría de 90°, se controla la construcción de la probeta y se documentan velocidad y tramo de cálculo, D6862 brinda un indicador robusto y comparable del pelado para orientar decisiones de aceptación, homologación y mejora de proceso.

Errores comunes

Una fuente frecuente de resultados erráticos es la geometría variable del pelado. Si el dispositivo no mantiene el ángulo fijo de 90°, el registro fuerza–desplazamiento lo delata con picos y caídas que no obedecen a la unión sino a cambios del ángulo. La solución pasa por revisar la sincronía entre la plataforma horizontal y la cruceta, eliminar holguras, verificar rodamientos y asegurar que el deslizamiento sea suave durante todo el recorrido.

Otro foco de desvío es la alineación y sujeción. Las mordazas del adherente flexible deben autoalinearse, sujetar un frente suficiente y centrar la línea de carga en el eje del conjunto. Si hay excentricidad, el pelado se vuelve oblicuo y el resultado se infla o se degrada según el sentido del momento. También importa el ancho efectivo: si el fixture o las mordazas no cubren uniformemente el ancho de la probeta, aparecen bordes dominantes y el valor deja de representar la unión completa.

La rigidez del respaldo en el adherente rígido es crítica. Cuando ese respaldo flexiona, parte de la energía se consume en doblarlo y no en separar la unión; el registro se “suaviza” artificialmente y la media cae. El remedio es aumentar la rigidez del soporte o rediseñar el portamuestras para que la placa rígida no contribuya con deformaciones apreciables.

En el plano metrológico, se repiten tres fallos: velocidad inadecuada, registro mal aprovechado y escala de carga mal elegida. La velocidad por defecto es suficiente para la mayoría de materiales; cambiarla sin documentarlo impide comparar. El cálculo debe promediarse sobre un tramo mínimo de lectura y excluir el inicio del ensayo, donde el sistema se estabiliza. La carga de rotura debería quedar dentro del rango útil del instrumento para conservar resolución y linealidad; escalar demasiado alto o demasiado bajo introduce ruido y sesgos.

La construcción de la probeta determina qué tan comparables serán los datos. Variar espesores, orden de capas, preparación de superficie o tiempos de curado altera el resultado; por eso, cuando no hay especificación, conviene fijar referencias de espesor para flexible y rígido y mantenerlas constantes al comparar adhesivos o tratamientos. En adhesivos sensibles a humedad o temperatura, un acondicionamiento inconsistente —tiempos distintos, salas diferentes, probetas almacenadas fuera de control— basta para cambiar la lectura. Finalmente, un reporte incompleto desvaloriza el ensayo: si no se documentan materiales, espesores, proceso de preparación, velocidad, tramo de cálculo y unidades correctas (fuerza por ancho), el número publicado pierde trazabilidad y utilidad.

En conjunto, estos errores tienen un patrón: se cometen aguas arriba del cálculo. Cuando la geometría, la sujeción, la rigidez y el registro están bajo control, el valor medio de pelado se vuelve estable y las curvas revelan lo que realmente interesa: el comportamiento de la unión.

Resultados reportados

El informe debe dejar claro qué se midió y cómo. Empieza por la identificación del adhesivo (tipo, marca interna, lote) y de los adherentes (material, espesor, acabado o tratamiento de superficie). Describe el proceso de pegado: preparación, forma de aplicación, presión y tiempos (armado, curado o espera) y, cuando corresponda, el espesor de película del adhesivo —en húmedo y/o en seco— junto con el método usado para medirlo. Añade la construcción de la probeta (ancho acordado, longitud adherida, orden de capas, rigidez del respaldo) para que terceros puedan reproducir la muestra con fidelidad.

Detalla el acondicionamiento previo (tiempos y condiciones ambientales) y cualquier envejecimiento aplicado a las series de ensayo. Documenta las condiciones de prueba: temperatura de sala, tipo de máquina (modo de velocidad de extensión constante), dispositivo de 90°, velocidad de cruceta utilizada y el método de registro (curva fuerza–desplazamiento o lecturas discretas). Especifica el tramo usado para el cálculo —promedio sobre una longitud mínima definida— e indica que se excluyó el inicio del ensayo para evitar efectos de acomodación.

El resultado principal se informa como resistencia media al pelado expresada en kN/m (puede añadirse lbf/in como referencia). Para cada condición de ensayo, reporta el número de probetas, la media, el máximo y el mínimo; cuando se pacte, incluye los valores individuales y las gráficas asociadas. Completa el registro con el modo de falla observado —adhesiva, cohesiva, del sustrato o mixta—, pues aporta contexto sobre la naturaleza del desprendimiento y ayuda a interpretar diferencias entre lotes o formulaciones.

Cierra el informe dejando una trazabilidad limpia: fecha de ensayo, identificación del equipo, parámetros clave utilizados y cualquier desviación acordada respecto de la práctica habitual (por ejemplo, una velocidad distinta de la nominal). Con estos elementos, el número reportado no viaja solo: queda acompañado por la historia mínima necesaria para sostener auditorías, comparaciones entre sitios y decisiones de ingeniería.

FAQ + mini-CTA técnico

1) ¿Cuándo tiene sentido usar D6862 y no otro método?

Cuando tu unión combina un sustrato rígido con otro flexible y el modo de separación relevante es el pelado controlado a 90°. Si tu aplicación real se despega a otro ángulo (por ejemplo, 180°) o en configuración T‑peel, corresponde otro método.

2) ¿Cuál es la velocidad de ensayo recomendada?

La práctica habitual usa 254 mm/min como valor por defecto. Se aceptan otras velocidades si así lo exige la especificación del producto o el acuerdo entre partes; en cualquier caso, documenta la velocidad utilizada.

3) ¿Cómo se calcula el resultado?

Se obtiene la carga media por unidad de ancho (kN/m) a partir del registro fuerza–desplazamiento. El promedio se calcula sobre un tramo mínimo de 76 mm y se excluyen los primeros 25 mm del recorrido para evitar el tramo de acomodación.

4) ¿Cuántas probetas debo ensayar?

Como pauta operativa, utiliza al menos cuatro probetas por condición (por ejemplo, por cada tiempo de maduración o envejecimiento). Reporta media, máximo, mínimo y, si se pacta, los valores individuales y las gráficas.

5) ¿Qué pasa si varío el espesor de los adherentes?

El espesor influye directamente en el valor medido. Si la especificación no fija espesores, se usan como referencia 0,60 mm para el flexible y 1,60 mm para el rígido. Mantén estos parámetros idénticos cuando compares adhesivos o tratamientos.

6) ¿El ancho de probeta está normalizado?

No está fijado; se acuerda entre fabricante y usuario. Asegúrate de que mordazas y dispositivo de 90° cubran el ancho útil de forma uniforme para evitar efectos de borde.

7) ¿Cómo reconozco problemas de montaje en la curva?

Picos erráticos o “serruchado” pueden indicar cambios de ángulo, alineación deficiente, excentricidad de carga o flexión del respaldo. Revisa la sincronía del dispositivo, la rigidez del soporte y la sujeción del flexible.

8) ¿Qué unidades debo reportar?

El resultado principal se comunica en kN/m. Puede añadirse lbf/in como referencia secundaria según necesidad del cliente o del sector.

9) ¿Cómo reporto el modo de falla?

Indica si fue adhesiva, cohesiva, del sustrato o mixta. Esta observación contextualiza diferencias entre lotes y ayuda a dirigir acciones correctivas.

10) ¿Necesito una organización acreditada para aceptar los resultados?

Depende del sector y de los requisitos regulatorios o contractuales. En entornos con auditorías formales, la conformidad con ISO/IEC 17025 ayuda a demostrar competencia técnica y trazabilidad del ensayo, aunque la acreditación no sustituye a la correcta ejecución del método.

No hay valoraciones aún.