Descripción

¿Tus lecturas de dureza Rockwell cambian entre turnos o entre equipos y no sabes si el origen está en el indentador, la carga o la verificación diaria con bloques patrón?

ASTM E18 establece los métodos de ensayo Rockwell y Rockwell superficial para determinar la dureza de materiales metálicos. Define las condiciones que vuelven comparables los resultados entre laboratorios: requisitos del equipo de ensayo, características de los indentadores, fuerzas aplicadas, preparación del espécimen, procedimiento de medición, criterios de aceptación del sistema de medición y formato de reporte. El objetivo es que dos laboratorios, trabajando con escalas equivalentes y equipos verificados, obtengan números de dureza coherentes para tomar decisiones de calidad, validación de procesos y selección de materiales.

El método se basa en medir la respuesta plástica del material frente a una secuencia de cargas normalizadas aplicadas mediante un indentador de diamante o de esfera de carburo. Esa respuesta se traduce a un número de dureza Rockwell en una escala específica (por ejemplo, escalas regulares o superficiales), lo que permite comparar piezas, lotes o tratamientos sin recurrir a fórmulas de conversión entre métodos de dureza que puedan introducir incertidumbre adicional.

El alcance incluye piezas y probetas metálicas con superficies planas o ligeramente curvas, siempre que cumplan con condiciones mínimas de espesor, acabado superficial y geometría alrededor de la huella. La norma también enmarca situaciones en las que puede ser preferible usar escalas superficiales (por ejemplo, materiales delgados o capas tratadas), así como escenarios en los que otras técnicas de dureza podrían ser más apropiadas debido a limitaciones de espesor o sensibilidad a la microestructura.

Para asegurar la trazabilidad metrológica, el documento integra criterios de verificación y calibración del sistema: desempeño de la máquina de dureza, conformidad del indentador y uso de bloques patrón con valores certificados. Esto reduce la variabilidad de medición y permite controlar el sesgo y la deriva propios del uso cotidiano en planta o laboratorio.

Finalmente, la norma delimita responsabilidades: el ensayo no sustituye prácticas de seguridad ni consideraciones regulatorias aplicables a cada industria; el laboratorio debe gestionar los riesgos asociados y documentar condiciones ambientales, preparación del espécimen y cualquier factor que pueda afectar la validez del resultado. Con ese marco, los números Rockwell obtenidos sirven para aceptación de producto, control estadístico y comparación de tratamientos térmicos o superficiales en contextos de aseguramiento de calidad reconocibles internacionalmente.

Definiciones clave (Terminology / glosario unificado)

Para interpretar correctamente un resultado Rockwell conviene hablar el mismo idioma. A continuación se presentan los conceptos esenciales, redactados en forma continua para lectura ágil y coherente con la práctica de laboratorio.

Dureza Rockwell es un número que representa la resistencia de un material metálico a la penetración de un indentador bajo una secuencia de fuerzas normalizadas. No es una propiedad fundamental como la densidad; es un resultado de medición que depende de la escala elegida, del indentador y del ciclo de carga. Ese número se reporta con el prefijo HR seguido de una letra que identifica la familia de escala.

Escalas Rockwell regulares agrupan combinaciones de indentador y fuerza total para materiales medios a duros, y se designan típicamente con letras como A, B, C, entre otras. Escalas Rockwell superficiales se emplean cuando la pieza es delgada, está endurecida superficialmente o se desea limitar la profundidad de la huella; su notación antepone un número al prefijo HR y añade una letra que identifica la familia de escala superficial. En ambos casos, el valor reportado es válido dentro de la escala utilizada; convertir a otras escalas requiere criterio y, si se hace, se declara como aproximación.

Indentador es el penetrador que genera la huella: puede ser un cono de diamante esferocónico para materiales duros o una bola de carburo cementado para materiales más blandos o intermedios. Su geometría y acabado influyen de forma directa en la lectura, por lo que su conformidad dimensional y estado superficial forman parte del control metrológico del ensayo.

Fuerza preliminar es la carga inicial aplicada para asentar el indentador y establecer la línea de referencia de la medición. Fuerza total es la suma de la fuerza preliminar y una fuerza adicional aplicada durante un tiempo de permanencia definido. La lectura Rockwell se obtiene a partir de la diferencia de profundidad entre esa referencia y la condición final del ciclo, de acuerdo con la escala seleccionada.

Tiempo de permanencia (dwell) es el intervalo durante el cual se mantiene una fuerza específica antes de pasar a la siguiente etapa del ciclo. Afecta el comportamiento visco‑plástico observado y, por tanto, la estabilidad de la lectura. Ciclo de ensayo es la secuencia completa de aplicación y retirada de fuerzas, con sus tiempos asociados, que la máquina ejecuta de manera controlada.

Pieza de ensayo (test piece) es el material sobre el que se realiza la prueba. Debe cumplir condiciones mínimas de espesor, planitud y acabado superficial para evitar que la huella se distorsione o que la lectura esté influida por el respaldo. También se cuidan las distancias entre huellas y a los bordes para no superponer zonas afectadas.

Sistema de medición de profundidad es el conjunto mecánico/óptico/electrónico de la máquina que registra la variación de profundidad del indentador con suficiente resolución y estabilidad. De su desempeño dependen la repetibilidad y la trazabilidad del número Rockwell.

Bloque patrón de dureza Rockwell es un material de referencia con valor certificado en una escala específica. Se utiliza para verificación indirecta de la máquina y para controlar la deriva diaria. Estos bloques, junto con la verificación directa de funciones críticas de la máquina y la estandarización del indentador, forman el núcleo de la infraestructura metrológica del método.

Máquina estandarizadora es un equipo de alto desempeño destinado a establecer o confirmar valores de referencia en bloques e indentadores. Conecta la medición cotidiana del laboratorio con patrones superiores y reduce la incertidumbre expandida del resultado.

Incertidumbre de medición es la estimación cuantitativa de la dispersión esperable en el número Rockwell reportado, considerando fuentes como la repetibilidad, la variación del bloque patrón, el indentador, la máquina y la heterogeneidad del material. En auditorías y acuerdos de calidad alineados con ISO/IEC 17025, informar cómo se estimó la incertidumbre y bajo qué condiciones de ensayo es parte de la buena práctica.

Conversión a otras escalas y a propiedades mecánicas describe el uso de tablas o relaciones para trasladar un resultado Rockwell a otra escala de dureza o a un estimado de resistencia a la tracción. Es una herramienta de consulta, no un sustituto del ensayo correspondiente; su empleo responsable implica declarar el origen de la conversión y sus límites de validez.

Beneficios del ensayo (Significance and Use)

El ensayo Rockwell se ha convertido en un idioma común para hablar de dureza en metalmecánica porque entrega un número directo, repetible y comparable entre laboratorios cuando se trabaja con equipos verificados. Su mayor ventaja práctica es la rapidez: la máquina aplica una secuencia de cargas normalizada y traduce la profundidad de penetración en un número de dureza en la escala elegida. Esa lectura inmediata facilita el control de proceso en línea, la liberación de lotes y los ajustes oportunos en tratamientos térmicos o mecanizados sin interrumpir la producción.

La norma contempla un abanico de escalas (regulares y superficiales) que permite cubrir desde aceros templados hasta metales no ferrosos, piezas macizas y secciones delgadas o endurecidas superficialmente. Esta flexibilidad se traduce en adaptabilidad: se selecciona la escala en función del material y la geometría para obtener una huella representativa y una lectura estable. Además, el método requiere una preparación mínima de la superficie comparado con técnicas microindentación, lo que baja costos y tiempos cuando el objetivo es evaluar piezas de producción o comparar tratamientos.

La trazabilidad metrológica forma parte del sistema: la verificación de la máquina con bloques patrón, la estandarización del indentador y la comprobación periódica sostienen la repetibilidad y controlan la deriva. Esto reduce disputas entre proveedor y cliente, pues el número Rockwell se enmarca en un esquema de verificación directa e indirecta que delimita cuándo un equipo está apto para medir y cómo evidenciarlo.

En términos de toma de decisiones, la lectura Rockwell se usa para aceptación de producto, trending de dureza a lo largo de una corrida, comparación de rutas de tratamiento térmico y, con criterio, para consultar conversiones hacia otras escalas o estimar propiedades mecánicas de referencia. Estas conversiones son aproximaciones útiles para orientar, nunca sustitutos de un ensayo específico (por ejemplo, tracción) cuando se requiere confirmación. La norma también integra guías para geometrías no ideales: piezas delgadas, superficies cilíndricas convexas o distribuciones de dureza poco homogéneas, de forma que el usuario sepa cuándo cambiar de escala, corregir o replantear el enfoque.

Finalmente, el método favorece la consistencia organizacional. Al exigir reporte estructurado y prácticas de verificación, las áreas de producción, calidad y laboratorio comparten un marco común que facilita auditorías, acuerdos de calidad con clientes y la integración con sistemas de gestión bajo criterios de competencia técnica. En síntesis, Rockwell ofrece una combinación de rapidez, cobertura de materiales, trazabilidad y costo‑eficiencia difícil de igualar cuando el objetivo es tomar decisiones confiables con alta cadencia de medición.

Industrias beneficiadas

La dureza Rockwell es una lingua franca entre producción y laboratorio en sectores donde el tiempo apremia y la confiabilidad del dato manda. En automotriz y autopartes, permite liberar lotes de tratamientos térmicos con rapidez y consistencia: engranes, ejes, flechas, resortes y elementos de suspensión se validan con lecturas directas que facilitan ajustar hornos, templados y revenidos sin detener la línea. El mismo criterio aplica a sujeciones críticas —tornillería y pernos de alto desempeño— donde la dureza es un indicador temprano de desempeño mecánico y estabilidad de proceso.

En aeronáutica y aeroespacial, el método agrega trazabilidad a materiales exigentes —aceros de ultra alta resistencia, aleaciones de titanio y níquel— con protocolos de verificación que reducen disputas entre proveedor y cliente. La lectura Rockwell se integra a rutas de certificación de piezas mecanizadas, trenes de aterrizaje, elementos de actuadores y herrajes estructurales, donde cada huella cuenta para demostrar control de variación entre corridas, máquinas y turnos.

El sector energía —desde generación hasta oil & gas— se beneficia por su alcance en materiales ferrosos y geometrías reales de servicio. Componentes de presión, herramientas de fondo de pozo, cabezales, revestimientos y uniones soldadas se evalúan con rapidez para detectar desviaciones de dureza que anticipan problemas de fragilización, desgaste acelerado o tratamientos insuficientes, habilitando decisiones de mantenimiento predictivo.

En maquinado, troquelería y herramentales, Rockwell ayuda a estabilizar la cadena de valor del acero para herramienta y de recubrimientos duros, alineando compras, tratamiento térmico y desempeño en máquina. Talleres que fabrican dados, punzones y cortadores utilizan la lectura como una señal de “listo para trabajar”, evitando reprocesos costosos por piezas fuera de especificación.

La industria médica recurre al método para validar instrumentos quirúrgicos, componentes de implantes y accesorios en aceros inoxidables y aleaciones cobalto‑cromo, integrando la medición en sistemas de calidad que requieren documentación clara y repetible. En electrodomésticos, metalmecánica liviana y bienes de consumo, la técnica se convierte en un control de recepción y de proceso para chapas, remaches, ejes y carcazas estampadas, manteniendo la variabilidad a raya sin infraestructura metrológica compleja.

Finalmente, fundiciones, tratadores térmicos, fabricantes aditivos y laboratorios de servicio adoptan Rockwell porque equilibra rapidez con trazabilidad. En fundición, ofrece señales tempranas sobre consistencia de microestructura; en fabricación aditiva, ayuda a cerrar el ciclo de parámetros‑postproceso‑propiedad; en laboratorios, es una columna vertebral para programas de control de calidad y acuerdos de servicio bajo sistemas acreditables a ISO/IEC 17025.

Materiales a los que aplica / especímenes

ASTM E18 está pensado para materiales metálicos y abarca tanto el ensayo Rockwell “regular” como el “superficial”. En la práctica, el término Rockwell en el documento se usa como paraguas para ambos, y la selección de la escala depende del material, su estado y la geometría de la pieza. Cuando la sección es delgada, o existe endurecimiento superficial, las escalas superficiales permiten obtener lecturas confiables sin comprometer la integridad de la pieza. Para elegir la escala con criterio, la norma aporta tablas y guías de aplicabilidad.

Las piezas de ensayo deben presentar una superficie de contacto limpia, lisa y uniforme, libre de cascarilla, contaminantes o lubricantes que alteren la lectura. En materiales reactivos puede utilizarse un lubricante adecuado para evitar adherencia al indentador, siempre dejándolo asentado en el reporte. La preparación debe hacerse de forma que no modifique la dureza de la superficie, evitando calentamientos o deformaciones en frío que sesguen la medición.

El espesor efectivo y la geometría importan. La norma ofrece un juego de gráficas y tablas para orientar la selección de escala cuando el espesor es limitado; fuera de esos casos, se recomienda que el espesor exceda ampliamente la profundidad de huella para que el respaldo no influya. En piezas con gradientes de dureza (por ejemplo, cementadas o nitruradas), esas tablas están pensadas para materiales de dureza uniforme y se requiere acuerdo específico sobre el enfoque de medición.

La curvatura también influye: al ensayar superficies cilíndricas convexas se aplican correcciones normadas; para superficies esféricas o cóncavas, el tratamiento se deja a acuerdo especial entre las partes y a los criterios de reporte correspondientes. En diámetros pequeños, detalles como la alineación entre indentador y pieza, el acabado y la rectitud del cilindro se vuelven críticos para la exactitud.

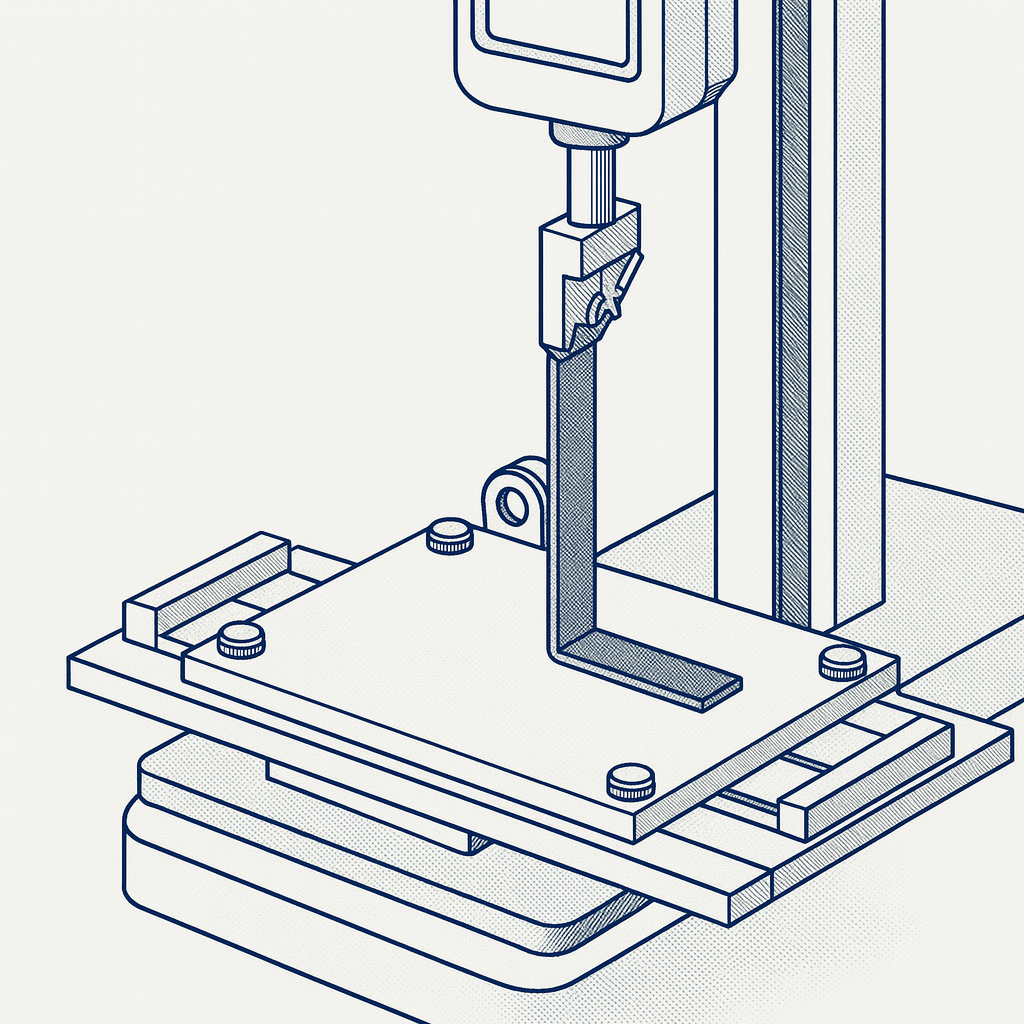

Además de lo anterior, la ubicación de la huella debe evitar interferencias: se respeta una separación mínima entre indentaciones y respecto a los bordes para que el material plastificado de una huella no contamine la siguiente. Estas distancias están esquematizadas en la figura de espaciamiento mínimo y forman parte del procedimiento de buena práctica. La pieza debe estar soportada rígidamente para impedir desplazamientos que distorsionen la lectura.

Ventajas y limitaciones técnicas

El ensayo Rockwell destaca por su rapidez y lectura directa: la máquina aplica un ciclo normalizado y entrega un número de dureza inmediatamente utilizable. Esto habilita controles “en línea” y decisiones ágiles en producción, recepción y validación de tratamientos térmicos sin detener procesos. Además, la existencia de familias de escalas —regulares y superficiales— permite cubrir desde aceros templados hasta aleaciones no ferrosas y piezas delgadas o endurecidas superficialmente, eligiendo la combinación de indentador y fuerza que mejor represente el material y la geometría. Otro beneficio clave es la trazabilidad metrológica integrada: la verificación del equipo con bloques patrón, la estandarización del indentador y las comprobaciones periódicas sostienen la repetibilidad y reducen disputas cliente–proveedor. A esto se suma una preparación de superficie relativamente sencilla frente a técnicas de microindentación, con un costo y tiempo por medición generalmente menores cuando se trabaja con lotes.

El método, sin embargo, tiene fronteras técnicas que conviene respetar. La lectura Rockwell es propia de la escala empleada; las conversiones a otras escalas o a propiedades mecánicas son aproximadas y deben usarse con criterio. La geometría influye: el espesor debe ser suficiente para que la huella no “sienta” el respaldo; la curvatura puede sesgar la lectura y, en superficies cilíndricas convexas, existen correcciones normadas; en esféricas o cóncavas, se requiere acuerdo específico. También importan el acabado superficial, el soporte rígido de la pieza y el espaciamiento entre huellas para evitar interferencias. En materiales con gradientes de dureza (capas endurecidas, tratamientos superficiales) la selección de escala y la estrategia de medición deben considerar que las guías de espesor presuponen dureza uniforme. Finalmente, el resultado depende del estado del indentador, del sistema de medición de profundidad y de la verificación periódica; sin ese andamiaje metrológico, la repetibilidad y la comparabilidad entre equipos y turnos se degradan.

En síntesis, Rockwell combina rapidez, cobertura de materiales y trazabilidad con un conjunto claro de condiciones para su uso responsable. Cuando se elige la escala adecuada y se respetan las restricciones de espesor, geometría y verificación, entrega números confiables para decisiones de calidad con alta cadencia; fuera de ese marco, otras técnicas o acuerdos de medición pueden ser más adecuados.

Errores comunes

Cuando una lectura Rockwell “no cuadra”, rara vez es misterio: casi siempre es un desliz en preparación, selección de escala o verificación. El primero aparece en la superficie. Una cara con cascarilla, rebabas, aceite o marcas de esmerilado deja una huella irregular y añade dispersión. A veces el remedio sale peor que la enfermedad: un pulido agresivo calienta o deforma en frío la capa superficial y maquilla la dureza real. La regla práctica es simple: limpieza sin contaminar, alisado sin recocer y un acabado que no introduzca tensiones residuales nuevas.

El segundo tropiezo es elegir la escala por costumbre y no por material y geometría. Las escalas regulares funcionan bien en secciones “sólidas”, pero en material delgado o con endurecimiento superficial la lectura se distorsiona: la huella “siente” el respaldo o promedia capas con dureza diferente. En esos casos, una escala superficial o un enfoque de medición acordado entre partes evita decisiones engañosas. Relacionado con esto, aplicar conversiones como si fueran verdades absolutas empuja a errores de aceptación: la conversión es una guía orientativa, no un sustituto del ensayo correspondiente.

El tercer frente es metrológico. Un indentador desgastado o fuera de especificación cambia la geometría de la huella y sesga todas las lecturas del día. Lo mismo ocurre con un sistema de medición de profundidad sin mantenimiento o con verificaciones indirectas salteadas: la deriva “se cuela” turno tras turno. La disciplina de verificar en la(s) escala(s) de trabajo, con bloques patrón sanos y limpios, y de realizar una verificación directa periódica, mantiene el sistema honesto y ahorra discusiones proveedor–cliente.

La geometría de la pieza también pasa factura. Ensayar demasiado cerca de un borde o repetir huellas sin respetar separación mínima introduce interacción plástica entre indentaciones. En superficies curvadas, sobre todo cilíndricas convexas, una corrección mal aplicada —o directamente ignorada— tiende a desplazar los resultados; en superficies esféricas o cóncavas, lo responsable es pactar el enfoque y documentarlo. Sumar a esto un apoyo inadecuado (yunque errado, piezas que “bailan”, suciedad entre anverso y anvil) multiplica la variabilidad aunque todo lo demás esté bien.

El procedimiento también tiene trampas silenciosas. Acortar o alargar tiempos de permanencia respecto del ciclo establecido cambia la recuperación elástica y, con ella, el número reportado. Lo mismo con la alineación: un montaje descentrado o una pieza con ligera inclinación provoca valores erráticos. En máquinas portátiles, operar fuera de su dominio de validez sin declararlo en el reporte crea comparaciones injustas con máquinas de bancada. Por último, un reporte incompleto —sin escala, sin identificación del indentador, sin observaciones relevantes— impide rastrear causas cuando surgen discrepancias y complica auditorías bajo sistemas de calidad.

La vacuna contra todos estos errores es una combinación de criterio y rutina: seleccionar la escala por material y geometría, preparar superficies sin alterar la dureza, respetar espesor efectivo y separaciones, corregir la curvatura cuando proceda, verificar con bloques en el rango de trabajo y mantener indentador y máquina bajo control. Si el contexto lo exige, acompañar el número con una estimación de incertidumbre y notas de prueba transparentes convierte una lectura aislada en evidencia útil para decisiones técnicas y comerciales.

Resultados reportados

Un reporte Rockwell útil es claro, trazable y fácil de auditar. El corazón del documento es el número de dureza acompañado de la escala con la que se obtuvo (por ejemplo, HRC, HRB o una escala superficial). Ese valor debe presentarse redondeado conforme a la práctica de redondeo aplicable, de modo consistente con la forma en que la máquina expresa la lectura. Si durante la prueba se empleó un tiempo de permanencia que se aparta de las tolerancias del ciclo estándar, conviene declararlo de manera explícita para que cualquier lector comprenda el contexto de la medición. Lo mismo con la temperatura ambiente: cuando esté fuera del rango de trabajo del método —y no se haya demostrado que no afecta la lectura— se deja asentada en el reporte.

Cuando la medición se realiza con máquinas portátiles, el número de dureza se reporta igual que en bancada pero con un sufijo “/P” que identifica el modo de ensayo. Esto evita comparaciones equívocas y ayuda a controlar expectativas sobre la dispersión de resultados en campo frente a laboratorio.

Si se publican valores convertidos a otras escalas de dureza o a propiedades de referencia, el documento debe dejar claro cuál fue la medición original y en qué escala se obtuvo. Una práctica transparente es mostrar primero el valor convertido y, entre paréntesis, el valor medido. También pueden usarse tablas u otros formatos, siempre que el número original y su escala queden visibles e inequívocos. En el mismo espíritu de honestidad metrológica, cuando se reportan valores corregidos por curvatura en superficies cilíndricas o esféricas, el informe debe indicar que el dato se corrigió por geometría y referir la fuente de la corrección si no proviene de las tablas del propio estándar.

Por último, conviene recordar que tanto las conversiones como las correcciones por curvatura se consideran aproximaciones. Por ello, los valores resultantes también se presentan con el criterio de redondeo establecido y con las notas aclaratorias necesarias. En acuerdos de calidad más exigentes, muchos laboratorios añaden de forma sistemática la identificación de la pieza o lote, el estado del indentador y la forma de verificación realizada; no siempre son campos obligatorios, pero sí buenas prácticas que evitan malentendidos y aceleran la resolución de discrepancias.

FAQ + mini-CTA técnico

¿Qué escala Rockwell debo usar?

Depende del material, el espesor efectivo y la geometría de la pieza. Las escalas “regulares” funcionan bien en secciones robustas; cuando la pieza es delgada o tiene endurecimiento superficial, las escalas “superficiales” ayudan a obtener una huella representativa sin que el respaldo distorsione la lectura.

¿Puedo comparar directamente HRC con HRB u otras escalas?

No de forma literal. Las conversiones son aproximaciones útiles para orientar, pero siempre debe quedar claro cuál fue el valor medido y en qué escala; el convertido se comunica como referencia, no como sustituto del ensayo en la escala de destino.

¿Qué tanto influye el acabado de la superficie?

Mucho. La presencia de cascarilla, rayas profundas, aceite o rebabas aumenta la dispersión; a la inversa, un “pulido agresivo” puede alterar la capa superficial y maquillar la dureza real. La preparación debe limpiar y alisar sin modificar el material.

Mis lecturas cambian entre turnos o equipos, ¿dónde miro primero?

Empieza por lo básico: verificación con bloques en el rango de trabajo, estado del indentador, limpieza y apoyo rígido de la pieza, además de la alineación del conjunto. Si la variación persiste, una verificación directa y la revisión del ciclo de ensayo suelen revelar la causa.

¿Las máquinas portátiles sirven para lo mismo que una de bancada?

Sirven en campo y para piezas montadas, pero operan con restricciones que conviene declarar. Para evitar comparaciones injustas con bancada, el valor se identifica claramente como portátil y se documentan las condiciones relevantes del entorno.

¿Cómo trato piezas delgadas o con capas endurecidas?

La estrategia típica incluye usar escalas superficiales, cuidar el soporte y respetar distancias entre huellas. Cuando hay gradientes de dureza, es prudente acordar previamente el enfoque de medición y los criterios de aceptación.

¿Qué debe contener un reporte “audit‑ready”?

Número de dureza y escala, identificación del indentador y del equipo, condiciones relevantes (por ejemplo, si se aplicaron correcciones o se usó un ciclo distinto), e identificación inequívoca de pieza o lote. Si se publica un valor convertido, se muestra junto con el valor medido y su escala.

¿Qué hago con superficies curvadas?

En cilíndricas convexas existen lineamientos de corrección; en esféricas o cóncavas, lo responsable es pactar el método y documentarlo. La meta es que el lector sepa cuándo el valor reportado fue corregido por geometría.

¿Cuándo debo estimar incertidumbre?

Cuando el acuerdo con cliente o la auditoría lo exijan, o cuando las decisiones dependan de diferencias pequeñas entre lecturas. Una buena práctica es indicar el enfoque de estimación y las condiciones de ensayo que le dan contexto a ese número.

¿Por qué dos laboratorios obtienen resultados diferentes en la misma pieza?

Porque la medición depende de un sistema completo: geometría y estado del indentador, verificación de la máquina, bloques patrón, preparación de la superficie, apoyo, espaciamiento y fidelidad del ciclo. Alinear estos factores reduce el sesgo y hace las comparaciones justas.

No hay valoraciones aún.